よくあるご質問、作業方法など

Q&A

faq

- プラスチック基材の識別はどのようにしたらいいですか?

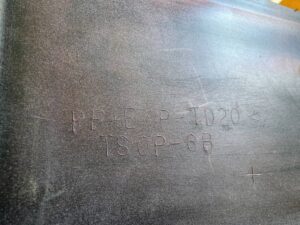

- 最も簡単な方法は、パーツに形成された識別記号を探してください。 溶接ロッドの選択は、識別番号を確認し選択をしてください。素材識別番号の読み方 (トヨタ プリウス30 バンパー)を例として実際に紐解きしていきましょう。

PP+E/P-TD20TSOP-6B例えば画像にあるのは、プリウスのリヤバンパーの内側に数個刻印されている識別番号ですが、一番左側が素材が一番多く含まれている材料になります。PPは、ポリプロピレンになります。次はE/P エチレンプロピレンゴム TD20のTは無機充填材のタルクを表し、Dは粉末になります。つまり、タルクの粉末が20%充填されていることになります。よって画像の表記は、エチレンプロピレンゴムとタルクの粉末が20%充填されているポリプロピレンということになります。またTSOPは、トヨタスーパーオレフィンポリマーというトヨタ独自の高性能PP系樹脂材料になります。

PP+E/P-TD20TSOP-6B例えば画像にあるのは、プリウスのリヤバンパーの内側に数個刻印されている識別番号ですが、一番左側が素材が一番多く含まれている材料になります。PPは、ポリプロピレンになります。次はE/P エチレンプロピレンゴム TD20のTは無機充填材のタルクを表し、Dは粉末になります。つまり、タルクの粉末が20%充填されていることになります。よって画像の表記は、エチレンプロピレンゴムとタルクの粉末が20%充填されているポリプロピレンということになります。またTSOPは、トヨタスーパーオレフィンポリマーというトヨタ独自の高性能PP系樹脂材料になります。エラストマーを連続相とし、ポリプロピレン(PP)樹脂を微細分散結晶として働かせるという、トヨタ独自の分子設計理論に基づき開発した高性能PP系樹脂材料。エラストマーの連続相中に、四角柱状のPP結晶を、ナノオーダーで、板厚方向に緻密に配向させた独特な結晶構造を有しています。この分子設計により、高剛性、高流動性と背反する特性である耐衝撃性の両立、向上を可能にしています。そのことによ薄肉軽量化、低コスト、生産性向上に加え、リサイクル性、材料統合を達成しています。

つまりTSOPは、ゴム層の中に樹脂層が配列よく並んでいるトヨタ独自の高性能PP系樹脂材料ということになります。

(画像 TSOP-6B は、高衝撃、高流動、高剛性、リサイクル性を兼ねそろえた内外装統合材料)

記号間に/のある記号は、プライベート表記の場合もございます。素材が分からない場合は、異なる素材の溶接ロッドで、一番よく付いているものが、そのロッドの素材が多く含まれている素材ということになります。素材の色、艶、サンディングしたときの粉など、特性を把握しておくと、素材選定の近道になると思います。 - ポリプロピレンって?

- ポリプロピレンとはポリプロピレンは、3つに分類されます。ポリプロピレンは、1.ホモポリマー2.ブロックコポリマー3.ランダムコポリマーに分類されます。1.ホモポリマーとは、 ポリプロピレンだけで出来ている単独重合体になります。 ポリプロピレンの中でも一番剛性が高く、耐熱性、耐薬品性に優れています。折り曲げ疲労にも強く半透明で、光沢があり色鮮やかで、着色もいろいろできます。 また安価であり形成は容易2.ブロックコポリマーとは、 異相重合体と呼ばれているものになります。 本来は、異種成分が共有結合で、つながっていることを指します。がしかし、ブロックコポリマーPPは、結合ではなく、混合物になっています。単独重合体PPの中に、EPDMというゴム層で覆われているポリエチレンが分散されています。このことにより耐衝撃強度に優れています。3.ランダムコポリマーとは、エチレンとの共重合体になります。プロピレンの間にエチレンがランダムに繋がっていてプロピレンの結晶化を阻止しています。ホモポリマーより透明度が高い。ホモポリマーより耐衝撃強度などを改善された物になります。☆自動車部品によく使われているPP、ポリプロピレンは、2.ブロックコポリマーになります。単独重合体PPの中に、EPDMというゴム層で覆われているポリエチレンが分散されている混合物の為に、今までは、自動車のPP部品のポリプロピレンは、直らない、しっかり直らない といわれていた原因がそこにあります。言ってみれば厄介な素材なんです。ポリプロピレンは、バンパーですと、約98%のものがそれに該当します。そして、バンパーだけでなく多様の自動車部品が、PPでもあります。なぜPPポリプロピレンがそこまで使用されるかといいますと、比重が軽い、 比重が軽いことにより、各部品をPPに置き換えれば、車両重量を軽くできる為、燃費の向上につながります。このことは、自動車を扱うユーザー様に非常に喜ばれます。そして、材料が安価です。このことは、開発する自動車メーカー等は、自動車1台当たりにかかる経費を抑えられ、利益向上につながります。その為にポリプロピレンが多く使用され続けています。ポリプロピレンの特性は、バンパーを短冊状に細く切りライターで火をつけると、燃え続けます。ポリプロピレンは、燃えやすい素材であります。また先程の、文中でもあるように、自動車部品のポリプロピレンは、EPDMというゴム層で覆われているエチレンが分散されている混合物である為、亀裂部をよりよく溶接する為には、特殊なポリプロピレン溶接ロッドが必要になり、燃えやすい素材プラスそして、ゴム層を破壊させない為に、燃焼を阻止すること、そして、亀裂部が、より、結合した混合物になるように、可塑状態を無くし、完全溶融に近い形にもっていくことが重要になります。

今までの溶融では、可塑状態が残りしっかり結合した混合物に近づけません。シールドガスで、酸素を遮断し、素材を損なわない、溶融温度以上の温度でより完全溶融に近い形で、特殊な溶接ロッドと結合させることが、重要になります。(強度と柔軟性を兼ねそろえる為には)

また、溶融した部分をプレスすることにより密度が大きくなりますので、それぞれの個所に、強度の強弱を付けることもできます。その為、マニュアルにもあるように、 温度 流量 圧力 速度 が、プラスチック溶接条件にもなっており非常に重要な項目になっています。

それぞれの箇所に強度がそれほど必要のない箇所、美観性を求める箇所、強度を求める箇所等がありますので、臨機応変に作業の変化は、つけてもいいと思います。プラスチックの形状の構造も把握することも、作業効率を上げることにつながります。 - プラスチック素材にプライマーは必要ですか?

ポリプロピレン等オレフィンベースのプラスチックは、素材に直接ポリバンス社製のパテ、サーフェーサー等を塗布、塗装する場合は、適切な接着と、フェザーエッジを得るために、前処理としてプライマー(プラスチックマジック or Low VOCプラスチックマジック or フィラープレップ)を塗布または、塗装を必ず施工をお願い致します。プライマー処理を怠りますと、密着不良、剥がれの原因になりますので、プライマーを、必ず施工してください。どうぞよろしくお願い致します。

- SMCハードセットフィラーのSMCとは何ですか?

熱硬化性樹脂からなるシート本体にガラス短繊維などを分散させたもの複層のプラスチックフィルムと、前記フィルム同士の間に介在する繊維補強層とから構成されているプラスチックシートになります。「繊維強化プラスチックシート(Sheet Molding Compound:SMC)」の略称になります。

このようなSMCは、耐熱性、柔軟性及び水分抵抗性に優れるだけではなく、優れた物性及び電気絶縁性を有するため、建築用、自動車用、各種産業用製品を製造する複合材料として広く用いられています。

- 3043ブラックジャックプライマーサフェーサーは、鉄板でのパネルも作業していいですか?

A.パネル修正後鉄板上での3043水性ブラックジャックプライマーサフェーサーの使用は、お勧めしません。3043水性ブラックジャックプライマーサフェーサーには腐食防止剤が含まれていないため、プライマーの下で金属が錆びる可能性があります。 ただし、最初にエッチングプライマーを鉄板上に適用すると、3043ブラックジャックプライマーサフェーサーを使用することができます。

- FRPは、窒素プラスチック溶接機で直せますか?

- A.FRPは、熱硬化性プラスチックの為、窒素シールドプラスチック溶接機で直すことは出来ません。FRPはFiber Reinforced Plasticsの略称で繊維強化プラスチックという意味です。一般的にFRPと言われているものは、母材に不飽和ポリエステル樹脂にガラス繊維が入っているものが一般的でありますが、エポキシ樹脂、ポリアミド樹脂、フェノール樹脂を使用する場合もございます。本来は、FRPというのは、繊維強化プラスチックという意味です。カーボンの繊維で強化されているプラスチックはCFRPで、ガラス繊維で強化されているプラスチックはGFRPということになります。またGFRTPはGlass fiber Reinforced thermo plasticsの略称でガラス繊維強化熱可塑性プラスチックという意味で、CFRTPは、Carbon Fiber Reinforced thermo plasticsという略称で、炭素繊維強化熱可塑性プラスチックという意味になります。修理方法一般的にFRPと言われている不飽和ポリエステルが母材になっているものは、亀裂部分を滑らかにしガラス繊維を不飽和ポリエステル樹脂と硬化剤混ぜた液体で浸し積層させ成型して直していきます。強化の仕方により新品部品より強度を出すことも可能になります。

- プラスチック亀裂修理の溶接前にV溝を切削した後にエコプレップ等でクリーニングしてもいいのですか?

A. V溝を研削した後でクリーニングすると、蒸発していない溶剤が表面に残り、溶接で問題が発生する可能性があります。その為、研磨する前にプラスチックを洗浄して、表面の汚れを取り除くことをお勧めします。

- 水性サフェーサーの3043ブラックジャックの3回コートの膜厚が何ミクロンですか?

- A.3043ブラックジャックの膜厚については、1.4 mmノズルのHVLPガンでスプレーした場合、1つのコートの乾燥膜厚は約0.002〜0.003インチ(50〜75ミクロン)になります。したがって、3回のコーティングの後、約150〜225ミクロンになるはずです。

- ポリバンス溶接ロッドは、何がありますか?

ポリバンスのプラスチック溶接ロッドは、 R1~R21の21種類のロッドがございます。

素材は、ウレタン(PUR)、ポリプロピレン(PP)、アクリロニトリルブタジエンスチレン(ABS)、ポリエチレン(LDE)オレフィン系エストラマー(TPO)、ナイロン(PA)、ポリカ―ボネート(PC)、ポリフェニレンエーテル+ポリスチレン(PPE+PS)、ポリ塩化ビニル(PVC)、ファイバーフレックス、ポリブチレンテレフタレート(PBT)、高密度ポリエチレン(HDLE)、ポリエチレンテレフタレート(PET)、アクリロニトリルスチレンアクリルゴム(ASA)、ナイロン+ポリフェニレンエーテル(PA+PPE)、ポリアセタール(POM)、アクリル/ポリ塩化ビニル(PMMA/PVC)別名Kydex、ポリプロピレン+グラスファイバー15%(PP+GF15)、高密度ポリエチレン+グラスファイバー15パーセント(HDPE+GF15)、ポリカ―ボネート+アクリロニトリルブタジエンスチレン(PC+ABS)、ナイロン+グラスファイバー15%(PA+GF15)

ポリバンス製品には、素材は上記の21種類の溶接ロッドがあり、様々な形状のロッド、様々なカラー(素材によりカラーバリエーションがないものもございます)が発売されています。

- ポリバンス窒素プラスチック溶接機の強度はどのくらいですか?

2つのパネルを、エポキシ接着剤で繋ぎ合わせた場合と、ポリバンス窒素プラスチック溶接機でつなぎ合わせた場合の引張り強度を試験しました。エポキシ修理に比べるとポリバンス窒素シールドプラスチック溶接機の強度は約2.3倍の強度があることを実証しています。

- 窒素発生器付き機種で、タイヤの窒素充填を行いたいのですができますか?

- はい出来ます。窒素発生器に6066-TAを装着し、圧力タンクに接続させます。窒素を充填させることにより、圧力タンクに窒素を充填できます。 窒素の適切な純度を得るために流量を遅くするリストリクターがあるため、かなり時間がかかります。

圧力タンクはどのようなサイズでも構いませんが、タンクが大きくなればなるほど、タンクが一杯になるまでに時間がかかります。 また、タンクを充填すると同時に溶接機を使用することはできません。 窒素発生器をタンクの充填に充てる必要があります。 6066-TAにダイバーターバルブがあるのはこのためです。流れはタンクまたは溶接機のいずれかに流れますが、両方に流すことは出来ません。 - 何故プラスチックを溶接する時に窒素を使用するのですか?

何故プラスチックを溶接する時に窒素を使用するのか?なぜエアー熱風ではいけないのか?

その理由は、窒素による溶接が、より耐性のある修復を可能にするからです。

空気中の成分は、窒素が80%酸素が20%です。空気中の20%の成分が問題を引き起こすのです。

プラスチックをエアー熱風で溶接すると溶融したプラスチックが酸化したり燃焼したりします。溶接部に火が発生することもあります。

火の要素は、燃料、熱及び酸素になります。酸素が除去されれば、火は消えます。それこそが窒素がプラスチック溶接に使われる理由になります。

窒素の熱風による溶接は、溶接する場所から酸素を除去します。プラスチックは汚染することなく溶融します。

煙も酸化も火も出ません。汚染なくプラスチック溶接が出来ることにより、修理箇所は、高強度の修復が可能になる訳なのです。

バンパー素材ポリプロピレンの母材に専用ポリプロピレンロッドを窒素溶接するデモ画像になります。温度、気流、圧力、角度、そして速度を調整しながら溶接していきます。

母材と溶接ロッドは溶融され一体化されました。画像の溶接ロッドは、顔料無添加素材で、寸法は、幅9.5mm×厚さ1.6mmになります。カラーは、ブラック、ブルー、グリーンナチュラル、オレンジ、レッド、淡い茶色、イエローと選択できます。この窒素プラスチック溶接は、革新的技術である為、修理の幅が格段に広がります。ハイクオリティー&時短を兼ねそろえたプロフェッショナルな技術者への新たなアイテムとなることでしょう・・・。